Lera är ett byggmaterial med lång och världsomspännande historia som idag är på väg att få en välförtjänt renässans. Den har en mängd positiva egenskaper, som till exempel att den är fuktutjämnande, värmelagrande, ljuddämpande, brandskyddande och vindtät.

Lera kan ofta tas upp direkt på platsen, har en kort och enkel förädlingsprocess och ger oss möjlighet att skapa sunda och varma bostäder med ett oöverträffat inomhusklimat. Den har dessutom ett estetiskt värde utöver många ekologiska fördelar.

Lera genom historien

I alla tider och kulturer har lera varit ett av de allra vanligaste byggmaterialen. Även här i Sverige har lera använts till hus ända från stenåldern till början av 1900-talet. Väggar i förhistoriska hus har exempelvis flätats med vidjor och sedan lerklinats på både utsidan och insidan med lerbruk.

I timmerhus från medeltiden fram till och med 1800-talet användes lerklining på innerväggarna. Det gav en vindtät konstruktion och ett slätt underlag att måla eller senare tapetsera på. Fram till 1700-talet klinades ofta endast såtarna, d v s mellanrummet mellan timmerstockarna. Från och med 1700-talet blev det vanligare att hela väggen lerklinades.

Lerkliningen blandades oftast av mager lera som var lätt att gräva upp endast med tillsats av armerande material i form av halmboss och hästgödsel. Lerkliningen utfördes vanligen i ett tunt lager på insidan av timmerväggen. De magra lerblandningarna hade dålig vidhäftning vid underlaget och behövde hjälp för att sitta kvar. I timmerytan höggs därför hack innan timret hade torkat. Målning utfördes med limfärg av benlim, krita, pigment och vatten.

Lerbruk försvann nästan helt som byggmaterial i Sverige under 1900-talet.

Lerklining idag

Idag finns ett ökat intresse för lera som byggmaterial, bland annat på grund av stora hälso- och miljömässiga fördelar. Dagens kraftfulla planblandare och maskinella hjälpmedel vid grävning gör det lätt att blanda högklassigt lerbruk av uppgrävd fet lera. Bruket blir mycket klimatsmart då den enkla vidareförädlingen är energisnål. Ett bruk av fet lera fäster mycket bra på de flesta underlag och ger stora förbättringar på inomhusklimat och luftkvalitet.

I Vorarlberg Museum i Bregenz, Österrike, putsades ca 150 000 m2 invändiga ytor med lerputs. Lerputsens positiva inverkan på inomhusklimatet förde med sig att kostnaderna för klimat- och ventilationsanläggningar kunde minskas med en tredjedel och ventilationens energiförbrukning minskade med 40 %. Foto: Adolf Bereuter.

Att bygga hus med lerburk är arbetsintensivt, men byggnadsmaterialet är billigt och lätt att få tag på. Därför har metoden på senare tid framför allt använts av självbyggare, som har möjlighet att lägga ned mycket arbete själv. Idag finns det dock stora möjligheter att även använda lerputs i en rationell och kommersiell byggprocess. Lera har blivit en handelsprodukt där färdigblandade lerbruk, sprutbar lerputs och finputser med olika naturliga kulörer har förenklat ett miljöanpassat och hållbart byggande. För närvarande pågår också en standardiseringsprocess av lerputs i Sverige för att etablera obränd lera som byggmaterial även i dagens byggindustri.

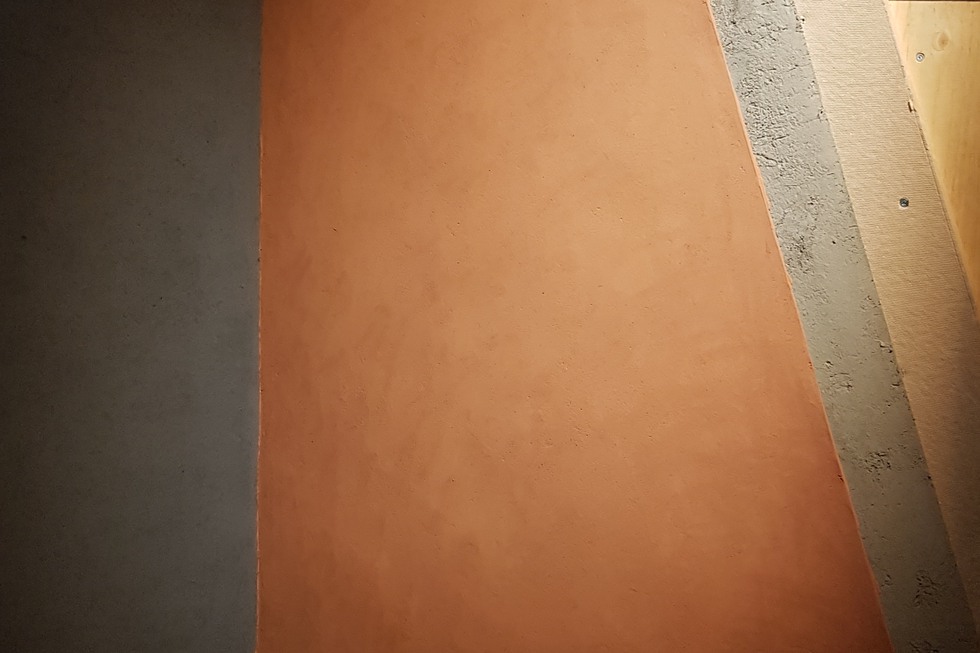

Med färdigpigmenterade lerbruk behöver ytan inte målas. Den terracottafärgade ytputsen är ett genomfärgat finputsbruk, 0-1 mm, på ett grundningsbruk av uppgrävd lera, sand 0-3 mm och halm som putsats på en porös träfiberboard. Den mörkgrå putsen består av samma bruk som grundningsskiktet men har tillsatts lika stor volym biokol som bruk.

Lerans egenskaper

Det som gör lera i kombination med trä till ett utmärkt byggmaterial är framför allt två egenskaper:

- extremt låg fuktkvot

- enormt snabb förmåga att absorbera stora fuktmängder.

Detta innebär mindre risk för fukt och mögel då kondensfukt och fukt i virket effektivt tas upp av lerbruket, vilket hjälper till att hålla träet torrt. Trä i kontakt med lera innebär i princip att träet konserveras. Det går därför utmärkt att till exempel laga relativt stora timmerskador med lerbruk. Att virket hålls torrt är också viktigt för en timmerväggs isolerande förmåga.

Av hela lerputsens tjocklek är det de två till fyra centimetrarna närmast ytan som har störst betydelse för fuktbuffring och fukttransport. Men även så lite som en centimeter lerputs gör en tydlig skillnad för fukthanteringen.

Lerbruk är också mycket fördelaktigt ur brandskyddssynpunkt. Tester har visat att lerputs har lika stor brandskyddande förmåga som gips.

Lerans påverkan på inomhusklimatet

Idag tillbringar de flesta av oss ca 80 % av våra liv inomhus. Ändå talas det väldigt lite om kvaliteten på luften vi andas. Tester har visat att inomhusluften generellt är 10 gånger sämre än utomhusluften och att vi andas in 1000 gånger mer skadliga ämnen inne än ute!

Plastfärg, flytspackel, plastmattor, limmer och andra vanliga byggmaterial kan alla avge skadliga ämnen som påverkar inomhusluften. Lerputsade ytor inomhus kan dramatiskt förbättra luftkvaliteten. Orsaken är lerans enormt fuktbuffrande förmåga, dess höga porositet och förmågan att absorbera föroreningar. Detta i kombination med att lerputsen i sig inte avger några skadliga ämnen.

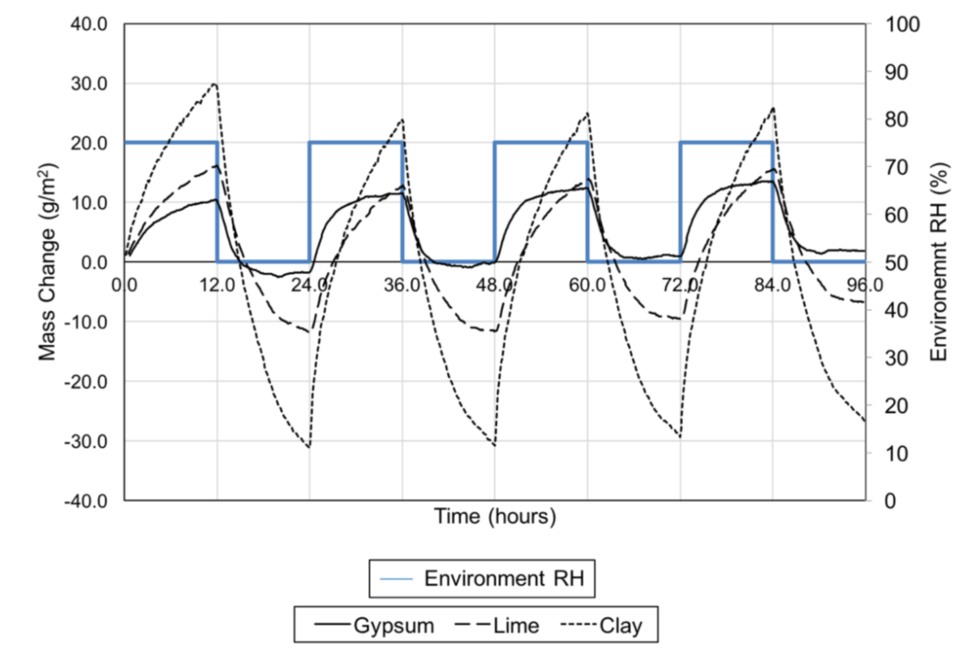

Bilden visar hur stor fuktmängd per yta puts av gips, kalk och lera kan ta upp och sedan avge vid cykliska förändringar av inomhusluftens relativa luftfuktighet. Illustration: Dan Maskell et al. (2017), CC BY-NC-ND.

Forskning har visat stora procentuella förbättringar av inomhusluftens kvalitet med lerputsade väggar jämfört med konventionella väggar*:

- Relativ luftfuktighet 17 %

- Koldioxid 12 %

- PM2.5 (partiklar mindre än 2,5 mikrometer i diameter) 21 %

- PM10 (partiklar mindre än 10 mikrometer i diameter) 36 %

- VOC (total halt flyktiga organiska ämnen) 15 %

- Formaldehyd 40 %

* Källa: Dan Maskell, University of Bath

Lerstenar och lerblock, även kallade adobe, har traditionellt slagits för hand i olika typer av enkla brädformar. Bruket har bestått av olika blandningar av lera, sand, halm eller annan fiber och ibland gödsel.

Tyngden på stenarna varierar kraftigt med brukets proportioner. Formen lyfts av direkt efter slagning och stenarna får sedan lufttorka. Efter ett par dagars torkning, när de precis går att hantera, har stenarna vänts för att inte slå sig. Stenarna har sedan använts antingen för bärande murverk eller som fyllningar i stolpverk. Murningen har oftast utförts med lerbruk, men även kalkbruk har använts.

Stenarna får en mycket bra hållfasthet och hållbarhet över tid, så länge de inte utsätts för långvarig uppfuktning utan möjlighet att torka ut.

Från och med slutet av 1700-talet började tillverkning av lerstenar i Europa även utföras maskinellt. Först kom maskiner för formpressning av lerstenar och senare även maskiner för strängpressning. Lerblock kan utföras med större mängd lättviktsmaterial som leca, perlit, halm eller hampaskävor för att få viktmässigt hanterbara block med större isolerförmåga.

På bilden ovan syns spannmålsmagasin vid Gudhammar utanför Gullspång. Fasaderna murades med obrända lerblock på 1840-talet och har sedan dess stått emot väder och vind med sporadisk rödfärgning som enda ytbehandling.

Kubbmurning

Bygge av rund trädgårdsbod med självbärande kubbväggar vid Vårdinge folkhögskola.

Den färdiga trädgårdsboden. Foto: Kjell Taawo, Sörmlands museum

Idag har intresset för kubbmurning ökat, genom att vara en miljövänlig teknik med stor självbyggarpotential. Det går bra att kubbmura med vilken ved som helst men den ska vara hyfsat torr och helst barkad. Veden är en förnyelsebar resurs och bra lera till lerbruk kan hittas nästan överallt i länet. Ved och lerbruk passar också mycket bra ihop då materialen rör sig på likartat sätt. Lerbruk håller också en mycket låg fuktkvot och "konserverar" därigenom veden och bidrar till ett mycket gott inomhusklimat.

Stampjord/pisé

Stampjord består av en blandning av lera och grus/sand. En stampad vägg blir mycket tung och värmelagrande och kan ta mycket stora laster. Den kan väga upp till 2200 kg per kubikmeter.

En väl stampad vägg kan liknas vid ett snabbtillverkat sedimentärt berg där den naturliga processen, som tar tusentals eller miljontals år, sker med hjälp av ett stampverktyg på bara några minuter.

Försoningskyrkan i Berlin av Martin Rauch stod färdig år 2000 och är byggd i stampad jord.

Bänken består av en blandning av lera och grus/sand i förhållandet 1:1 som fyllts i en form och kompakterats, stampats, med ett stampverktyg.

Stampjordväggar kan göras med en varierande mängd lera, från mycket magra blandningar med ca 10 % lera till feta blandningar med upp till 50 % lera.

Formsättningen är en stor del av arbetet med en stampvägg. Tidsåtgången för att sätta upp och ta ned formarna är ofta större än den som behövs till att fylla och stampa dem. Efter stampning tas formen bort så fort som möjligt för att väggen ska kunna torka. Formsättningen kan göras på många olika sätt, från mycket enkel till väldigt avancerad.

Lerhalm

Lerhalm är den lättaste varianten av lättlera, det vill säga en blandning där man blandar in ett material med låg vikt för att få en viss isolerande effekt. Den här torra konstruktionen väger ca 250 kg per kubikmeter, men kan beroende på blandning göras både lättare och tyngre. Väggar av lerhalm blir därmed ganska väl isolerande konstruktioner. Halmen strös ut på marken varefter lervälling hälls över. Lerhalmen blandas sedan noggrant med högaffel och packas löst i väggformar. Alternativt formas block av lerhalm som efter torkning används för murning av fyllningar i ramverk.

Blandning av lerhalm.

Färdig lerhalm som ska löst packas i form.

Det är viktigt att hålla torktiden för lerhalmskonstruktioner kort. Är de naturliga torkförhållandena dåliga krävs extra fläkthjälp för att minska risken för tillväxt av mikroorganismer och kompostbildning.

Lecalera

Fyllningsmaterialet i lecalera består av lättklinkerkulor som tillverkas genom upphettning av lera. Leca är en förkortning av Light Expanded Clay Aggregate, vilket betyder lätt expanderad lera.

Lecakulorna innehåller mycket luft och ger därmed en viss isoleringseffekt. Lecalera är något lättare än träflislera men tyngre än lerhalm. Den här färdigtorkade stommen väger ca 670 kg per kubikmeter, men det kan variera beroende på bruket och blandningen. Lecakulorna är dock dyrare än träflis eller halm och de hettas upp vid tillverkningen, vilket ger en större energiåtgång.

Lecakulorna är på grund av sin runda form benägna att rulla, vilket gör att materialet kräver lite längre tid innan formen kan flyttas jämfört med träflislera. Detta kan lätt motverkas genom att blanda in en del halm i lecaleran.

Blandningen är mycket fet, förhållandet mellan lera och sand är ca 1:1. Bruket görs ganska stabbigt, med förhållandevis lite vatten och körs mycket kort tid i blandaren.

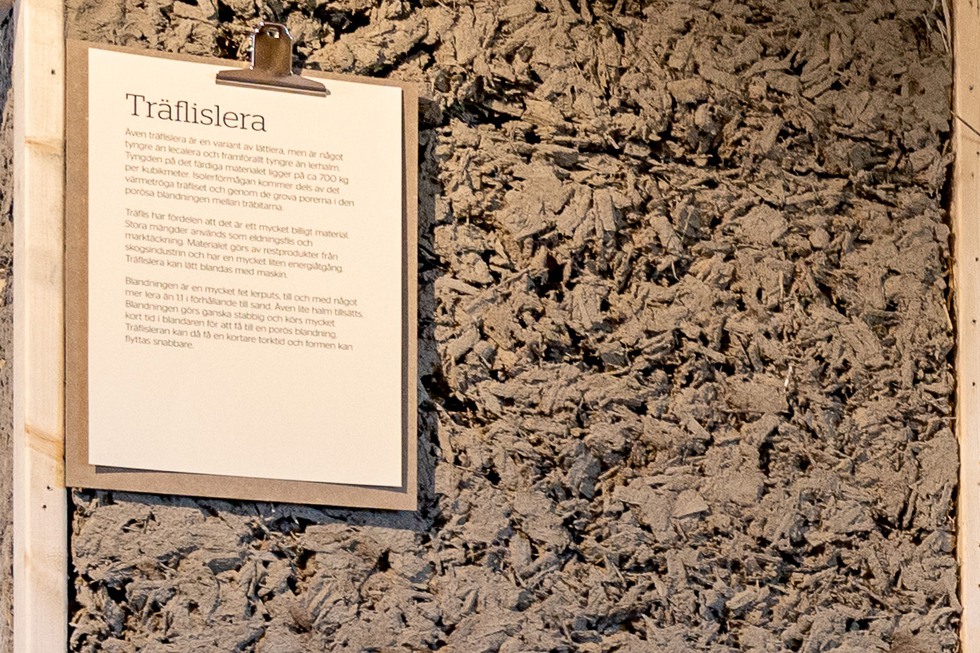

Träflislera

Även träflislera är en variant av lättlera, något tyngre än lecalera och framför allt tyngre än lerhalm. Tyngden på det färdiga materialet ligger på ca 700 kg per kubikmeter. Isolerförmågan kommer dels av det värmetröga träfliset och genom de grova porerna i den porösa blandningen mellan träbitarna.

Träflis har fördelen att det är ett mycket billigt material. Stora mängder används som eldningsflis och marktäckning. Materialet görs av restprodukter från skogsindustrin och har en mycket liten energiåtgång. Träflislera kan lätt blandas med maskin.

Blandningen är en mycket fet lerputs, till och med något mer lera än 1:1 i förhållande till sand. Även lite halm tillsätts. Blandningen görs ganska stabbig och körs mycket kort tid i blandaren för att få till en porös blandning. Träflisleran kan då få en kortare torktid och formen kan flyttas snabbare.

Halmbalshus och byggelement av halmfyllda ramverk

Byggelement utförs idag med ramverk av lastbärande trä som packas med isolerande halm. Elementen tillverkas industriellt i fabrik och kan skräddarsys i önskade dimensioner. Byggsystemet får en mycket positiv miljöprofil då materialen är helt förnybara, giftfria och dessutom lagrar stora mängder koldioxid i konstruktionen. Halmen är en biprodukt från lokal veteproduktion.

Konstruktionen är utformad för att undvika köldbryggor och väggen blir mycket välisolerad. Den packade halmen får en vikt av ca 100 kg per kubikmeter och U-värdet i konstruktionen med 140 mm träfiberisolering utvändigt blir så lågt som 0,11 W/m2K. Det går alltså utan problem att uppnå passivhusstandard med helt naturliga och förnybara material.

Konstruktionen sparar upp till 240 kg koldioxid per m2 och år jämfört med en standardbyggnad, sett över 50 års tid. Byggelementen hamnar på en negativ koldioxidbalans först om de transporteras med lastbil över 600 mil.

De standardiserade byggelementen gör att monteringen av stommen går snabbt. Den invändiga halmytan passar utmärkt att lerputsa.

Utvändig puts på trä

De olika putspåslagen vid kalkspritputs på lerputs. Foto: David Hansson, Sörmlands museum.

Att revetera (putsa) timmerhus utvändigt har historiskt sett mest varit en statusfråga. Ett putsat trähus liknade då ett stenhus. Dessutom blev brandskyddet bättre och huset blev mer vindtätt, vilket sparade energi.

På reveterade timmerhus från 1700–1800-talet är ofta de första tjocka putspåslagen av lerbruk. Bara det yttersta skiktet görs av vädertåligare kalkbruk. En sådan putsuppbyggnad har flera stora fördelar även idag. Lerans överlägsna fukthantering och låga fuktkvot gör att timret i princip konserveras och att stora timmerskador kan lagas med lerbruk. Lerbrukets plasticitet gör att putsen inte spricker utan kan följa med i rörelserna som alltid finns i ett äldre trähus.

Lerblandningen ska vara fet och innehålla mycket halm. Lerputsen kan vara 3–12 centimeter, ju tjockare desto mindre risk för sprickor i kalkputsen. All lerputs läggs på i ett lager. I den färska putsen görs massor av små hål som hjälper kalkputsen att fästa. Lerputsen får gärna stå utsatt för väder och vind så lerpartiklar på ytan tvättas bort och kalkputsen får ytterligare hjälp.

När lerputsen är torr slås ett löst kalkbruk på, tunt för att fylla ut hålen. Ytputsen, ofta en mjukgrängad kalkspritputs med rundkornig ärtsingel, slås sen på väggen utan att efterarbetas. Den färdiga fasaden avfärgas med kalkfärg.